【專利摘要】一種超高強鋁合金材料及其制備方法,其特征在于:具體成分的質(zhì)量百分比為Zn:12%-14%;Mg:2.4%-3.2%;Cu:1.0%-1.5%;Zr:0.2%-0.5%;Mn:0.1%-0.3%;Ni:0.1%-0.6%;余量為Al;制備時通過原材料熔煉,坯錠成型,坯錠加工變形,450℃1h+475℃2h固溶處理和在70℃-80℃下經(jīng)過240h-360h人工干預自然時效處理。本發(fā)明采用噴射沉積工藝進行制備,合金經(jīng)過強化固溶處理后,改變了傳統(tǒng)的自然時效處理,而采用在70℃-80℃下經(jīng)過240h-360h的時效處理,這樣不僅縮減了自然時效時間,而且提高了合金的力學性能,同時使研制的超高強鋁合金組織均勻,細小,不存在宏觀偏析,其各項性能為抗拉強度在780MPa-820MPa之間,屈服強度在700MPa-740MPa之間,延伸率達到了9%-13%之間,斷裂韌性在30-35MPa·m1/2之間,其綜合性能達到了國際先進水平。

[0001]本發(fā)明屬于鋁合金【技術(shù)領域】,尤其涉及一種采用噴射沉積工藝研制的超高強鋁合金材料及其制備方法。

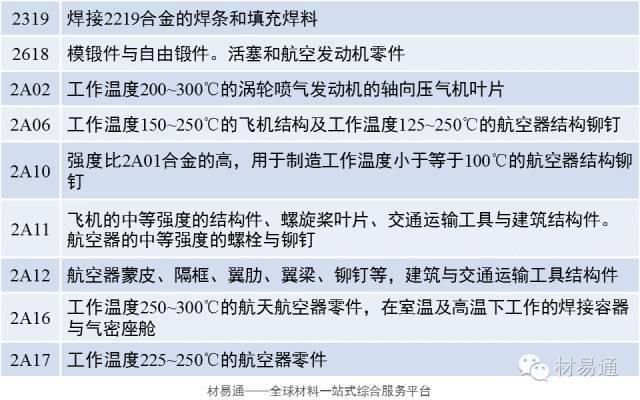

[0002]超高強鋁合金具有密度小,強度高,機加性能優(yōu)越,比強度高,耐腐蝕性能良好等優(yōu)點,被廣泛應用于航空航天工業(yè)和民用工藝,是目前航空航天工業(yè)的主要結(jié)構(gòu)材料之一,同時在交通運輸和其它工業(yè)部門也得到廣泛應用。7000系鋁合金是20世紀40年代國際上以航空用材為背景研制并發(fā)展起來的一類高強高韌鋁合金材料,傳統(tǒng)使用的7000系鋁合金材料一般是通過鑄錠、冷熱變形加工、熱處理等工序獲得最終的各種型材產(chǎn)品,長期以來被廣泛用于各種飛機機身、機翼梁、機艙壁板和火箭中高強度結(jié)構(gòu)零件等的制造,是世界各國航空航天工業(yè)中不可缺少的重要材料。目前全世界已開發(fā)出了數(shù)十種不同合金成分標準牌號的7000系鋁合金產(chǎn)品,相應的合金熱處理標準工藝更達數(shù)百種之多。隨著航空航天工業(yè)和民用工業(yè)的發(fā)展,科研人員逐漸認識到高強鋁合金的塑性和斷裂韌性已經(jīng)成為制約該合金進一步應用的瓶頸。過去科研人員一味地追求高強度而忽略了塑性和斷裂韌性,隨著斷裂力學的發(fā)展,以及破損安全設計原則在實際工作中的應用,人們對結(jié)構(gòu)材料特別是高強鋁合金斷裂韌性和塑性的重要性的認識變得更加清楚。目前塑性和斷裂韌性指標已和抗拉強度,抗腐蝕,抗疲勞強度并列為鋁合金的4項主要考核指標。

[0003]然而塑性指標往往和強度指標是互相矛盾的,在塑性和韌性提高的同時強度往往會下降。例如,目前國際和國內(nèi)普遍采用雙級時效工藝來提高合金的塑性和斷裂韌性,但是采用該工藝來提高合金的塑性和斷裂韌性必然伴隨著合金抗拉強度和屈服強度的降低,因此尋求一種高強度和高塑性韌性共存的工藝一直是科研人員所努力的方向。

[0004]目前唯一能使強度和塑性韌性同時提高的工藝是細化晶粒,因此要想提高合金的塑性和韌性就必須使該合金的晶粒細化。而目前使合金的晶粒細化的主要工藝就是快速凝固工藝,噴射沉積工藝作為快速凝固工藝的典型代表,近年來被廣泛應用。在長期的科研中,科研人員發(fā)現(xiàn)通過提高7000系鋁合金中Zn元素的含量,可有效改善合金的綜合性能,但是當合金中Zn元素的含量超過8%時,由于這類合金的結(jié)晶范圍寬、析出相與基體之間比重差異大,在采用傳統(tǒng)的工藝生產(chǎn)這類高Zn含量的鋁合金時,容易造成合金中的晶粒粗大,且存在明顯的宏觀偏析,鑄錠內(nèi)部容易產(chǎn)生熱裂現(xiàn)象,因此采用傳統(tǒng)的工藝生產(chǎn)的7000系鋁合金的Zn含量一般不超過8 %,同時也使傳統(tǒng)工藝生產(chǎn)的7000系鋁合金的極限抗拉強度很難突破700MPa這一大關(guān)。

[0005]噴射沉積技術(shù)的出現(xiàn),使得各國工業(yè)界突破傳統(tǒng)8% Zn含量的限制,研制開發(fā)新一代7000系超高強鋁合金變?yōu)楝F(xiàn)實,采用噴射沉積技術(shù)制備含Zn量超過8%的鋁合金時,由于合金中的晶粒被顯著細化,各種宏觀和微觀偏析受到抑制,可有效控制沉積坯件凝固過程中內(nèi)部產(chǎn)生熱裂的傾向,同時由于凝固速度加快,使得坯件中各種合金元素的過飽和度增加,后續(xù)熱處理過程中各種沉淀相的析出更加充分,有利于材料獲得更加優(yōu)越的力學性能。

[0006]國內(nèi)從事噴射沉積超合金化7000系鋁合金的研究單位主要有北京有色金屬研究院、北京科技大學、北京航空航天大學等單位。如北科大研究的噴射沉積7000系鋁合金的成分為Al-8.8% Zn-3.0 % Mg-1.7% Cu-L O % Mn-0.12% Zr,采用峰時效工藝;中南大學的噴射沉積7000系鋁合金的成分為Al-8.3% Zn-2.04% Mg-2.3% Cu-0.16% Zr,采用峰時效工藝即120°C 24h,其抗拉強度,屈服強度和延伸率分別達到648MPa,630MPa和11.2% ;內(nèi)蒙古工業(yè)大學采用噴射沉積工藝研制的7000系鋁合金的成分為A1-11.3% Zn-2.4%Mg-1.0% Cu-0.3% Zr-0.5% Ni,采用峰時效工藝即130°C 24h,抗拉強度、屈服強度和延伸率分別為849MPa、796MPa和3.3%。目前在公開的報道中涉及的時效工藝有峰時效,雙級時效和回歸再時效,沒有涉及自然時效的工藝報道。

[0007]本發(fā)明所要解決的第一個技術(shù)問題是提供一種綜合性能優(yōu)良的超高強鋁合金材料。

[0008]本發(fā)明所要解決的第二個技術(shù)問題是提供一種工藝簡單、易操作的超高強鋁合金材料的制備方法,采用強化固溶處理結(jié)合人工干預自然時效處理,制得的鋁合金不僅具有高強度和高韌性,同時又大大縮減了自然時效時間。

[0009]本發(fā)明解決上述第一個技術(shù)問題所采用的技術(shù)方案為:一種超高強鋁合金材料,其特征在于:該鋁合金材料具體成分的質(zhì)量百分比為Zn:12% -14%;Mg:2.4% -3.2%;Cu:

[0010]本發(fā)明解決上述第二個技術(shù)問題所采用的技術(shù)方案為:一種超高強鋁合金材料的制備方法,其特征在于包括以下步驟:

[0012]2)將上述稱好的合金原材料Al、Al-50Cu中間合金、Al-Ni中間合金放入中頻感應爐中,通電加入直至坩堝中的金屬溶化,將熔體溫度升至720°C _740°C時加入Zr顆粒和純Mn片,充分攪拌后將熔體溫度升至800°C _820°C,斷電后采用石墨壓勺壓入純Zn和純Mg,充分攪拌,將熔體溫度升至720V -750 0C ;

[0013]3)采用精煉劑及變質(zhì)劑和C2C16除氣劑對熔體進行變質(zhì)和精煉處理;

[0017])將淬火后的鋁合金材料放入爐溫為70°C-80°C的烘箱中,放置240h~360h進行人工干預自然時效處理。

[0018]作為優(yōu)選,所述步驟3)精煉劑及變質(zhì)劑的加入量占熔體質(zhì)量的0.4-0.6%。

[0019]作為改進,所述步驟3)變質(zhì)和精煉處理后還要對熔體進行扒渣,之后將熔體靜置10min-15min,將熔體溫度升至800°C _830°C以備噴射沉積工藝。

[0020]作為改進,所述步驟4)噴射沉積的具體工藝為:霧化壓力為0.5-0.7MPa,掃描頻率為23.0~24.0ΗΖ,沉積盤旋轉(zhuǎn)頻率為3.15-3.20HZ,將熔體沉積成直徑為270-300mm,高度大于300mm的還錠。

[0021]作為改進,所述步驟5)的擠壓變形的工藝為:將坯錠加熱至380°C _420°C,在3000t反向擠壓機上進行擠壓變形處理,擠壓比為8.5~9.5:1。

[0024]自然時效的特點在于其強度和塑性都保持較高的水平,原因在于采用自然時效工藝時,時效時間充足時,在合金的晶粒內(nèi)部析出均勻細小的G.P區(qū)和MgZn2相,該組織分布對合金的強度和塑性韌性都有較有利的影響。若采用人工時效,由于晶粒內(nèi)部的析出向都轉(zhuǎn)變?yōu)镸gZn2’相或MgZn2相,合金的抗拉強度有所提高,但是卻大幅降低了合金的塑性和韌性。為了獲得自然時效時合金優(yōu)良的綜合性能同時又希望大幅縮短自然時效的時間特發(fā)明本時效工藝,稱為人工干預自然時效。

[0025]與現(xiàn)有技術(shù)相比,本發(fā)明的優(yōu)點在于:采用噴射沉積工藝進行制備,合金元素包括微量元素的總含量超過16%,合金經(jīng)過強化固溶處理后,改變了傳統(tǒng)的自然時效處理,而采用在70°C -80°C下經(jīng)過240h-360h的時效處理,這樣不僅大大縮減了自然時效時間,而且合金性能更佳;采用噴射沉積工藝不僅增加了鋁合金中合金元素的固溶度,在后續(xù)的時效時提高了時效動力,提高了合金的力學性能,同時使研制的超高強鋁合金組織均勻,細小,不存在宏觀偏析。本發(fā)明的超高強鋁合金晶粒尺寸在4-6um之間,合金材料經(jīng)過人工干預自然時效后,其各項性能為抗拉強度在780MPa-820MPa之間,屈服強度在700MPa_740MPa之間,延伸率達到了 9% -13%之間,斷裂韌性在30-35MPa.m1/2之間,其綜合性能達到了國際先進水平,同時提高了生產(chǎn)效率。

[0029]圖4為本發(fā)明實施例1中噴射沉積超高強鋁合金室溫自然時效態(tài)360h時的組織;

[0030]圖5為本發(fā)明實施例1中噴射沉積超高強鋁合金人工干預自然時效態(tài)240h時的組織;

[0031]圖6為本發(fā)明實施例2中噴射沉積超高強鋁合金人工干預自然時效態(tài)360h時的組織。

[0034]分別稱取84.2kgAl、12kgZn、2.4kgMg、l.0kgCu0.2kgZr、0.lkgMn、0.1kgNi 放入爐中熔煉,其中Cu采用A1-50CU中間合金,Ni采用Al-20Ni中間合金,其余均為純金屬,熔煉過程為:將上述稱好的合金包括Al,A1-50CU中間合金,Al-Ni中間合金放入中頻感應爐中,通電加入直至坩堝中的金屬溶化,將熔體溫度升至720°C _740°C時加入Zr顆粒和純Mn片,充分攪拌后將熔體溫度升至800°C _820°C,斷電后采用石墨壓勺壓入純Zn和純Mg,充分攪拌,將熔體溫度升至720V _750°C;采用精煉劑及變質(zhì)劑(重量百分比0.5% )和C2Cl6除氣劑對熔體進行變質(zhì)和精煉處理。處理后對熔體進行扒渣,之后將熔體靜置10min-15min,將熔體溫度升至800°C _830°C以備噴射沉積工藝;將熔體傾入噴射沉積設備中,其中霧化壓力為0.5-0.7MPa,掃描頻率為23.4HZ,沉積盤旋轉(zhuǎn)頻率為3.15-3.20HZ,將熔體沉積成直徑為270-300mm,高度大于300mm的坯錠;將研制的噴射沉積坯錠車皮去端面,將坯錠加熱至380°C -420°C,在3000t反向擠壓機上進行擠壓變形處理,擠壓比為9:1 ;在變形棒材切成長150mm的棒料,車皮后進行固溶處理,固溶處理工藝為:450°C lh+475°C 2h,之后進行室溫水淬;將淬火后的鋁合金放入爐溫為70V _80°C的烘箱中,放置時間為240h,同時將另一批鋁合金放在室溫進行室溫自然時效處理。將鋁合金料按照國標進行拉伸試樣加工,最后進行力學性能測試。

[0035]其中圖1為其沉積態(tài)的微觀組織,圖2為噴射沉積超高強鋁合金擠壓態(tài)組織,圖3為噴射沉積超高強鋁合金淬火態(tài)組織,圖4為噴射沉積超高強鋁合金室溫自然時效態(tài)360h時的組織,圖5為噴射沉積超高強鋁合金人工干預自然時效態(tài)240h時的組織。

[0036]從圖中可以看出,超高強鋁合金的沉積態(tài)組織中存在微孔和氣孔,這是由于噴射沉積工藝固有特性決定的,沉積態(tài)的晶粒尺寸在5-10um之間,組織中存在析出的第二相。從擠壓態(tài)組織中可以看出,坯錠變形后組織成纖維狀,沒有發(fā)生動態(tài)再結(jié)晶。從淬火態(tài)組織中可以看出,合金經(jīng)過淬火后,組織中除了粗大的第二相外,其余細小的析出相都固溶進合金基體中,說明該固溶工藝滿足熱處理要求。從人工干預自然時效240h的合金組織中可以看出,合金組織晶粒內(nèi)析出了及其細小的聚集相或第二相,該組織稱為G.P區(qū),正是由于該相的存在,合金的強度才得以大幅度的提高。從室溫自然時效態(tài)的組織中可以看出,雖然室溫自然時效的時間長于人工干預自然時效時間,但是該組織中的G.P區(qū)很少,遠少于人工干預自然時效240h的合金組織。

[0037] 對以上兩種合金材料進行力學性能分析,結(jié)果顯示室溫自然時效的合金其抗拉強度、屈服強度、延伸率和斷裂韌性分別為745MPa,675MPa,8.5%和28MPa.m1/2,而人工干預自然時效合金的抗拉強度、屈服強度、延伸率和斷裂韌性分別為790MPa,705MPa,9.5%和32MPa.m1/2,因此人工干預自然時效的合金性能優(yōu)于室溫自然時效的合金。

[0039]分別稱取79.9kgAl、14kgZn、3.2kgMg、l.5kgCu、0.5kgZr、0.3kgMn、0.6kgNi 放入爐中,其中Cu采用A1-50CU中間合金,Ni采用Al-20Ni中間合金,其余均為純金屬。按照實施例1中的步驟完成原材料熔煉,坯錠成型,坯錠加工變形,鋁合金固溶處理和人工干預自然時效處理,其中人工干預自然時效處理時間分別為360h和480h。圖6為噴射沉積超高強鋁合金人工干預自然時效態(tài)360h時的組織。

[0040]從圖6中可以看到,人工干預自然時效360h的組織中存在大量的GP區(qū),同時還出現(xiàn)MgZn2(V)相,該相的出現(xiàn)能使該合金的各項性能達到峰值。對以上兩種時效時間的合金進行力學性能分析,結(jié)果表明人工干預自然時效360h合金的抗拉強度、屈服強度、延伸率和斷裂韌性分別為820MPa,740MPa,13%和35MPa.m1/2,人工干預自然時效480h合金的抗拉強度、屈服強度、延伸率和斷裂韌性分別為815MPa,720MPa,12.7%和34MPa.m1/2,可以看出,人工干預自然時效360h的合金其綜合性能達到了最佳,繼續(xù)延長時效時間其力學性能有所下降。

2.一種超高強鋁合金材料的制備方法,其特征在于包括以下步驟: 1)稱重量百分比為Zn:12 % -14 % ;Mg:2.4 % -3.2 % ;Cu:1.0 % -1.5 % ;Zr:0.2% -0.5%;Mn:0.1% -0.3%;N1:0.1% _0.6%;余量為Al的材料作為該合金的原材料,其中Cu采用A1-50CU中間合金,Ni采用Al-20Ni中間合金,其余均為純金屬; 2)將上述稱好的合金原材料Al、A1-50CU中間合金、Al-Ni中間合金放入中頻感應爐中,通電加入直至坩堝中的金屬溶化,將熔體溫度升至720V _740°C時加入Zr顆粒和純Mn片,充分攪拌后將熔體溫度升至800°C _820°C,斷電后采用石墨壓勺壓入純Zn和純Mg,充分攪拌,將熔體溫度升至720 V -750 0C ; 3)采用精煉劑及變質(zhì)劑和C2C16除氣劑對熔體進行變質(zhì)和精煉處理; 4)將熔體傾入噴射沉積設備中噴射沉積成坯錠; 5)將上述噴射沉積后的坯錠車皮去端面進行擠壓變形處理; 6)接著將變形棒材切成長150mm的棒料,車皮后進行固溶處理,固溶處理工藝為:440~460°C 50~70min+465~485°C 1.5~2.5h,之后進行室溫水淬; 7)將淬火后的鋁合金材料放入爐溫為70°C_80°C的烘箱中,放置240h~360h進行人工干預自然時效處理。

3.根據(jù)權(quán)利要求2所述的制備方法,其特征在于:所述步驟3)精煉劑及變質(zhì)劑的加入量占熔體質(zhì)量的0.4-0.6%。

4.根據(jù)權(quán)利要求2所述的制備方法,其特征在于:所述步驟3)變質(zhì)和精煉處理后還要對熔體進行扒渣,之后將熔體靜置10min-15min,將熔體溫度升至800°C _830°C以備噴射沉積工藝。

5.根據(jù)權(quán)利要求2所述的制備方法,其特征在于:所述步驟4)噴射沉積的具體工藝為:霧化壓力為0.5-0.7MPa,掃描頻率為23.0~24.0ΗΖ,沉積盤旋轉(zhuǎn)頻率為3.15-3.20HZ,將熔體沉積成直徑為270-300mm,高度大于300mm的坯錠。

6.根據(jù)權(quán)利要求2所述的制備方法,其特征在于:所述步驟5)的擠壓變形的工藝為:將坯錠加熱至380°C -420°C,在3000t反向擠壓機上進行擠壓變形處理,擠壓比為8.5~9.5:1。

7.根據(jù)權(quán)利要求2所述的制備方法,其特征在于:所述步驟6)的固溶處理工藝為:450 °C lh+475°C 2h

8.根據(jù)權(quán)利要求2所述的制備方法,其特征在于:所述步驟7)的人工干預自然時效處理時間為360h。

【發(fā)明者】章國偉, 陳偉, 翟景, 馬力, 陳剛, 辛海鷹, 郭安振 申請人:中國兵器工業(yè)第五二研究所

1. 金屬材料表面改性技術(shù) 2. 超硬陶瓷材料制備與表面硬化 3. 規(guī)整納米材料制備及應用研究

1.數(shù)字信號處理 2.傳感器技術(shù)及應用 3.機電一體化產(chǎn)品開發(fā) 4.機械工程測試技術(shù) 5.逆向工程技術(shù)研究

1.精密/超精密加工技術(shù) 2.超聲波特種加工 3.超聲/電火花復合加工 4.超聲/激光復合加工 5.復合能量材料表面改性 6.航空航天特種裝備研發(fā)

1. 先進材料制備 2. 環(huán)境及能源材料的制備及表征 3. 功能涂層的設計及制備 4. 金屬基復合材料制備九游體育

簡體中文

簡體中文